炭素繊維は、素材特性の「カーボンファイバー」で紹介しておりますように、「軽くて・強くて・腐食しない」という事が、よく知られております。

従来の金属部品から、CFRPへ材料の変更をする事で、小型化・軽量化・省エネ化が出来る為、材料の置き換えが行われてきております。

CFRPとは?

CFRP(Carbon Fiber Reinforced Plastics)とは炭素繊維強化樹脂の事です。

CFRP炭素繊維と樹脂の複合材は、プラスチック自身に炭素繊維が持つ「導電性・耐熱性・低熱膨張率・反応特性・自己潤滑性・高熱伝導性」を兼ね備えており、様々な用途へ幅広く使われております。

CFRPの特性

軽くて強い

炭素繊維を樹脂のバインダー (主に工ポキシ等の熱硬化性樹脂)で積層した複合材料となります。

炭素繊維を樹脂のバインダー (主に工ポキシ等の熱硬化性樹脂)で積層した複合材料となります。

CFRPの比重は、1.5~1.8程度(鉄の比重は7.8)と非常に軽い事が特徴です。また、バインダーが樹脂の為、耐熱性は多少劣りますが、特に強度(比強度・比弾性)に優れ大変軽い素材です。

CFRPの耐熱温度・耐薬品性・硬さなどの特性は使用する樹脂に影響されます。

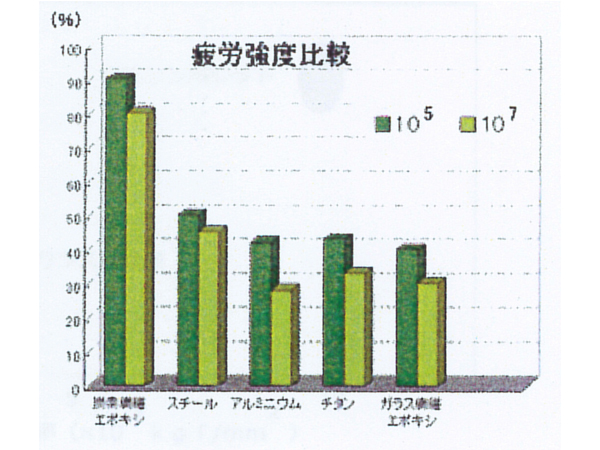

疲労強度が強い

右の表記の通り、他の素材に比べCFRPの疲労強度は大変強くなっております。スチール(鉄)よりも非強度・非弾性率とも優れた特性です。その為、スチールと同じ強度が必要であれば、CFRPに材料を置き換える事により、質量を小さく軽く出来る点で優れております。

右の表記の通り、他の素材に比べCFRPの疲労強度は大変強くなっております。スチール(鉄)よりも非強度・非弾性率とも優れた特性です。その為、スチールと同じ強度が必要であれば、CFRPに材料を置き換える事により、質量を小さく軽く出来る点で優れております。

言い換えれば、CFRPと鉄では質量が同じであれば、強度・弾性率とも大幅にアップする事が出来ます。

X線の透過率が高い

従来のレントゲン撮影機では、主に軽くて丈夫で原子量が小さい材料という事でアルミが使用されておりました。

CFRPの原料のC(カーボン)は元々原子量が小さく、X線の透過率が高いため、レントゲン設備へ応用されております。

原子量が小さい材料は他にもありますが、Li(リチウム)は、非常に高い反応性のために単体としては存在していません。 Be(べリリウム)はX線装置や粒子物理学の試験におけるX線透過窓としては用いられていますが、ベリリウムを含有するチリは、人体へ吸入されることによって毒性を示し、細胞組織に対して腐食性物質であり、慢性ベリリウム症と呼ばれる致死性の慢性疾患を引き起こしてしまいます。そのため、人に触れる場所での使用ができませんでした。また、Na(ナトリウム)や、Mg(マグネシウム)は空気中の水分と反応し燃焼してしまう程反応しやすく使えず、F(フッ素)やB(ホウ素)や0(酸素)N(窒素)は、単体では気体や紛体で、反金属元素になるため物として利用ができないという理由があります。

CFRPの主な原料

炭素繊維

CFRPの原料の炭素繊維には、PAN系(ポリアクリルニトリル繊維を使った繊維)と、

ピッチ系(コールタールピッチを原料に高温で炭化して作った繊維)があります。

PAN系は曲げ強さに優れ、ピッチ系は引張弾性・曲げ弾性に優れております。

近年では、綿花やセルロースなどの、植物繊維を高温で焼成し炭素化したCFRPも開発されております。

CFRPの材料には、主に、PAN系の炭素繊維が使われております。CFRPの炭素繊維は複合材料でも強化材であり、母材の樹脂を強化させる働きをしています。

合成樹脂

炭素繊維は軽くて強いのですが、圧縮、曲げ、ねじり等の荷重に耐えることはできません。圧縮、曲げ、ねじり等の荷重に耐えるようにするには、強化材(=炭素繊維)を保持する素材が必要であり、それを母材といいます。

CFRPの母材には、一般的に、エポキシ樹脂などの熱硬化性樹脂が使用されております。

母材が、エポキシ樹脂やポリエステル樹脂等の高分子である複合材料をPMCと呼びます。

主な熱硬化性樹脂の種類

- 不飽和ポリエステル

- エポキシ

- ビニルエステル

- ビスマレイミド

- フェノール

- シアネート

- ポリイミド

主な熱可塑性樹脂の種類

- PA(ナイロン)

- PP(ポリプロピレン)

- PPS(ポリフェニレンサルファイド)

- PEI(ポリエーテルイミド)

- PC(ポリカーボネート)

- PET (ポリエーテルテフタレート)

- PEEK (ポリエーテルケトン)

- PEKK (ポリエーテルケトンケトン)

※熱硬化性樹脂(Thermosetting resin)=加熱すると重合を起こして高分子の網目構造を形成し、硬化して元に戻らなくなる樹脂のこと。熱硬化性樹脂は硬くて熱や溶剤に強い。

熱硬化性樹脂に対して熱可塑性樹脂(Thermoplastic resin)があります。

※熱可塑性樹脂(Thermoplastic resin)=ガラス転移温度や融点まで加熱することによって軟らかくなり、目的の形に成形できる樹脂のこと。

※ガラス転移温度=固体がある温度範囲で急速に剛性と粘度が低下し、流動性(柔らかさ)が増します。その時の温度域の事をガラス転移温度といいます。

CFRPとなるプリプレグの種類と特徴

プリプレグとは炭素繊維に熱硬化性プラスチックを含浸させた半硬化状態のもので、プレスと熱で硬化させるとCFRPとなります。プリプレグを作られているメーカーと使われる炭素繊維にもよりますが、おおよそ50~300μmの厚みの材料があります。

クロス材(織物プリプレグ)

カーボンクロスと樹脂から作られているプリプレグとなります。よく、車のボンネットやアタッシュケースなどの表面に使われている網目状のプリプレグです。

一般的に使われている織り方は縦横の平織りです。

クロスプリプレグでは、カーボン繊維一本ごとが交互に編み込まれております。その為、多方向の強度・弾性に優れており、複雑な形状の加工に対応できます。

UD材(一方向性プリプレグ)

UDとはユニダイレクショナルの略です。カーボン繊維が一方向のプリプレグです。積層面が綺麗でクロスの模様が余り目立ちません。

UD材は、繊維方向に沿った引っ張りや圧縮強度、弾性率は、クロス材の2~3倍になります。その為、航空機・ヨット・釣竿・ゴルフシャフトなどには、UD材が使われています。しかし、繊維と違う方向に対しては、強度、剛性ともに極端に弱くなるというデメリットがあります。

UDプリプレグの方が、クロス材に比べて安くコストメリットがあります。

一方向積層

一方向積層は向きにより、CFRPの性能が変わります。

例えば、水平方向に材料を向けると、繊維の特性が大きく出ます。

一方、垂直方向には、樹脂の特性がよく出ます。

クロスプライ積層

クロスプライ積層とは、CFRPを作る際にUDプリプレグを一枚一枚90°交差させて積層して作る方法です。曲げ強度や弾性性能は糸の配合比により変わります。通常は、クロスプライ積層にてCFRPは作られております。

CFRPの主な製造方法

オートクレーブ法

オートクレーブとは、加圧可能な窯の事を指します。オートクレーブ法で焼き固めて加工されたCFRPは極めて強靱で「ドライカーボン」と呼ばれます。

真空バック法

真空バック法とは、始めに素材であるプリプレグ(炭素繊維に樹脂を含ませて半硬化させたもの) を複数枚、空気を抜きながら積み重ねます。

(例15t板を作る場合は0.25mmの素材シートを60枚重ねます)

必要な厚みになった所で、真空引きをするために保護フィルムをプリプレグに貼付けます。保護フィルムを貼り付けた後、真空引き用の袋(バキュームバッグ)に入れ、布団圧縮機械の要領で真空引き

(真空バッキング)を行います。真空バッキングしたプリプレグをオーブン(硬化炉)に入れ、引き続き真空引きをしながら大気圧にて焼きを入れてCFRPを作る方法です。

真空バック加圧成型法

上記、真空バック法の真空引きをした後に、オーブン(硬化炉)で熱硬化させる際、オス型とメス型でプリプレグをプレス加圧し、圧力を加えながら成型する方法や、窒素ガスや蒸気ガスで加圧しながら成型する方法などがあります。

ハンドレイアップ法

ハンドレイアップ法は、型に炭素繊維のクロスやマットを乗せ、刷毛やローラー硬化剤を混合した樹脂を脱泡しながら塗布し多重積層していきながら硬化させる方法です。

ハンドレイアップ法にはメス型のみで製品を作る場合と、メス型とオス型の両方を使いプレスして作る「コールドプレス法」などがあります。一般的には「ウェットカーボン」と呼ばれています。

ハンドレイアップ法ではオルソフタル酸系不飽和ポリエステル樹脂や、イソフタル酸系不飽和ポリエステル樹脂のほか、ビスフェノール系不飽和ポリエステル樹脂がよく使われます。

フィラメントワインディング法(FW法:Filament Winding)

フィラメントワインディング法とは、連続した炭素繊維に樹脂を染み込ませたものを芯金に巻きつけて筒状に成形する製造方法です。筒状の物でも大型のロール・圧力容器・プロペラシャフトなどを生産する際に用いられている製造方法です。

シートワインディング法(SW法:Sheet Winding)

シートワインディング法とは、プリプレグを筒状の型に貼付け、筒状に成形する製造方法です。ゴルフシャフト・釣竿など小型品の成形に有利で形状精度が高く生産性が良い為、量産の際に使われる製造方法です。

プルトルージョン成型法(Pultrusion:連続引抜成形法)

長尺・連続成形が可能で一様断面の連続した成形品の生産に適している製造方法です。最近、CFRPが建築・土木用途の構造体に使われる事が多くなっております。角材やアングル・パイプ・丸棒・傘骨・コンクリート用補強部材などは、このプルトルージョン成型法で作られております。また、成形加工の自動化が比較的容易で成形コストが低く押えられるメリットがあります。

BMCプレス成型法( Bulk Molding Compound)

BMCは、そもそも硬化剤・剥離剤・着色剤を混合させた塊状の材料のことをさします。その成形材料を圧縮やトランスファー形成によってCFRPを成形加工するのがBMC法になります。耐熱性や電気特性に優れているのが特徴です。

レジントランスファー成形法(RTM法・Resin Transfer Molding)

レジントランスファー成形法とは、成形型の内側(製品側)に炭素繊維の織物をセットした後、母材となる樹脂を含浸し、硬化させる製造方法です。複雑な形状の製造に用いられる事が多く、車のリアスポイラーやフードはこの製造方法で作られています。

SMCプレス成型法(Sheet Moulding Compound)

樹脂・強化繊維・充填材等を組み合わせて作るシート状の複合材料のプレス成形方法です。材料を、金型に収めてプレスにて、加熱加圧しながら成形する製造方法です。

SMCは、直訳で、「Sheet=薄板、Moulding=成形、Compound =複合材」となりますが、板材を量産する際に使われる製造方法です。お風呂の浴槽などは、この製法で作られています。

CFRPの主な使用用途

- 半導体・液晶製造機器、光学機器、飛行機の翼や車両機器のフレーム

- ロケットのノーズコーンやノズルスロート部の断熱材

- レジャー用品(釣具・ラジコン・スキー板・スノーボード・テニスラケット・ゴルフシャフトなど)

- 住宅や道路等のコンクリート補強材

- MRIレントゲン撮影用寝台車・ケーシング

- 搬送機用ロボットアーム及び駆動部

- 大型ファンのブレード

- 自動車部品のサイド・ビーム、ドア・パネル、ヒンジ、サスペンション・アーム、プロペラシャフト、フレーム、バンパー、フロント・エンド、フード(ボンネット)、ボディ

などとして、CFRPは利用されております