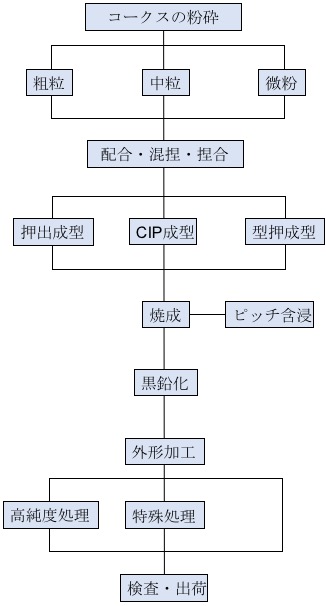

製造方法や原料の粒子径や配合率の違いで、黒鉛の性質に変化ができます。

そこで、「人造黒鉛の製造方法」では、黒鉛がどのようにして作られるのか、製造方法を簡単に説明いたします。

粉砕「Pulverizing」

黒鉛の原料となる石炭コークスを砕きます。

分別「Dividing」

粉砕した石炭コークスを粒子の大きさにより、粗粒、中粒、微粉に振り分けます。

配合「Mixing」

必要な黒鉛の材質製品特性別に粉粒を計量し混ぜ合わせます。

混練・捏合「Kneading」

配合した材料とピッチコークス、コールタールピッチを混ぜ合わせます。

成形「Forming」

混練した原料を必要な形状に成形します。

押出成形

一方向に原料を押し出し、ところてん方式で成形する製法です。

特性として、できあがる素材に方向性が出来ます(電流の流れやすい方向が出来ます)。

型押成形

プレス金型により、原料を一定の形状へ加圧して成形する製法です。 特性として、大きさが金型の形状に制限され、できあがる素材に方向性が出来ます。

CIP成形

水溶液中に、ゴム型に封入された原料を投入し、水圧をかけることにより成形する製法です(ラバープレス法)。

特性として、全方向から圧力がかかるため、出来上がる素材は均一な方向性となります。

その為、CIP成形された材料を「等方性黒鉛」ともいいます。

焼成「Baking」

一次焼成とも言います。成形した原料を約1000度位で焼きます。

焼く事により形状を安定させます。また、機械的強度が増し電気伝導性もあがります。

一次焼成ではまだ炭素質です。

ピッチ含浸「Impregnation」

焼成した黒鉛原料をピッチに漬け込み、カーボンの隙間をなくし比重を上げます。

ピッチ含浸したカーボンを焼成することを2~3度繰り返し素材の隙間をなくします。

ピッチ含浸したカーボンを再焼成する事を二次(三次)焼成といいます。

黒鉛化「Graphitizing」

焼成された原料を超高温の(2,700~3,000℃程)で加熱処理します。 これにより、炭素質から黒鉛質に変化させます。

外面加工「Machining」

黒鉛化されたカーボングラファイトは、外見が爛れた様に焼き焦げています。これを注文や規定の寸法に切断、削り出しをします。

特殊処理「Special Treatment」

黒鉛の使用用途に応じて、ガラス状炭素やSiC、パイロリティックグラファイトなどのコーティング処理や、薬品・樹脂・金属などの含浸をし、耐酸化や耐薬品反応、通電性などの能力を上げます。

高純度処理「Purification」

黒鉛内の不純物(灰分)に塩素ガスなどのハロゲンガスを吹きつけ、純度を上げます。高純度処理により、半導体製造装置用途などの不純物を嫌う場所での使用が出来るようにします。

検査・出荷「Inspection and Shipping」

出来上がった製品の品質検査を行った後出荷されます。